|

Молниезащита сельской индивидуальной малоэтажной застройки в соответствии с широко распространенным опытом должна осуществляться при помощи молниеприемников на крышах домов или на высоких деревьях, высота которых в 2—2,5 раза выше домов застройки. Эти рекомендации исходят из того, что сооружение предлагаемых молниеотводов не потребует значительных материальных затрат, при этом забывая, что кровля стоит больших денег и требует бережного к ней отношения, а установка молниеприемников на деревьях на высоте 15— 20 м не может быть рекомендована по соображениям техники безопасности.

Подавляющее большинство строений в сельской местности покрыты шифером,

дранкой или соломой, не допускающими без опасности их повреждения

установки молниезищитных устройств. И только строения, покрытые

металлом, могут быть оборудованы такими молниеприемниками.

В качестве универсального молниезащитного устройства может быть

предложен одиночный стержневой молниеотвод с заземляющим устройством,

представленный на рис. 2.

Преимуществом одиночного стержневого молниеотвода является его

универсальность, возможность путем выбора соответствующего места

защитить значительные площади с несколькими строениями, а также

долговечность, простота обслуживания и т.д.

Цель нашей статьи — не только ознакомить читателей с методикой расчета

молниеотводов, но и предложить конструкцию, на основе которой можно

спроектировать и построить молниеотвод меньшей высоты. Для изготовления

молниеотвода могут быть использовны бывшие в употреблении трубы,

швеллеры и уголки.

Изготовление молниеотвода доступно тем, кто способен выполнять

простейшие слесарные работы: резку металла, в том числе и абразивным

кругом, сверление, опиловку и т.п. Сварочные работы должны выполняться

сварщиком или тем, кто имеет опыт сварочных работ. Подъем мачты

рассчитан на то, что эта операция будет производиться без использования

специальных машин силами 3—4 человек. Как следует из рис. 2,

молниеприемник и молниеотвод должны крепиться на мачте, высота которой

зависит от размеров зоны защиты молниеотвода.

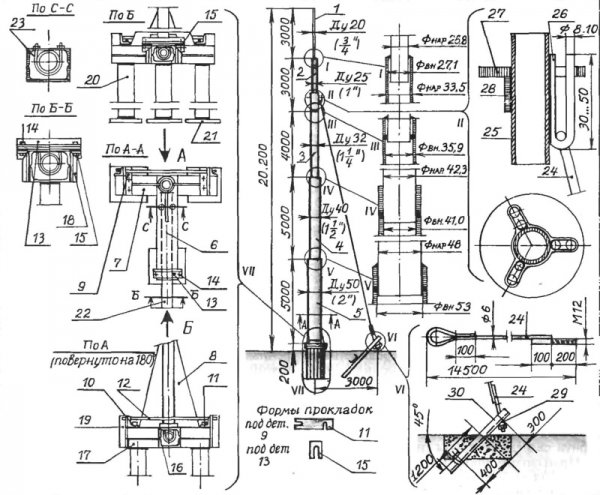

На рис. 8 представлена конструкция молниеотводов, выполненная из

металла, в силу чего она может быть использована и как молниеприемник и

как молниеотвод.

Представленный молниеотвод состоит из узлов мачты и основания,

соединенных между собой осью. На оси узел мачты, находящийся при

изготовлении в горизонтальном положении, поворачивают и устанавливают в

вертикальное положение. Такая конструкция позволяет избежать работ на

высоте и дает возможность производить осмотр, окраску и ремонт мачты в

более удобном горизонтальном (опущенном) положении.

Для предотвращения раскачивания мачты под действием ветров ее укрепляют с помощью трех растяжек.

Узел мачты представляет собой платформу, к которой приваривают мачту,

состоящую из 5 труб (рис. 8, дет. 1—5), соединенных сваркой. Узел

основания состоит из платформы, аналогичной платформе узла мачты, но

сваренной в зеркальном отражении (то есть полки однозначных деталей

должны быть обращены навстречу друг другу), как это показано на рис. 8.

Рис. 8. Конструкция металлического одиночного молниеотвода (номер,

название, сортамент, размеры и количество заготовок). Узел мачты:

1 — труба Ду20, L=3,15 м, кол. 1 шт.;

2 — труба Ду25, L=3,15 м, кол. 1 шт.;

3 — труба Ду32, L=4,15 м, кол. 1 шт.;

4 — труба Ду40, L=5,15 м, кол. 1 шт.;

5 — труба Ду50, L=5,00 м, кол. 1 шт.;

6 и 16 — швеллер № 12, L=600 мм, кол. 2 шт.;

7 и 17 — швеллер № 12, l_=240 мм, кол. 4 шт.;

8 — косынка, лист толщ. 4 мм, треуг. 800x200 мм, кол. 3 шт.;

9 — полупетля: уголок 50x50 мм, L—170 мм, кол. 2 шт.;

10 — болты М12, кол. 6 шт.;

11 — прокладки, лист толщ. 1 мм, кол. 6 шт.;

12 — ось, круг ( 16 мм, L=700 мм, кол. 1 шт.;

13 — угольник стопорящий, уголок 50x50,

Ц=220 мм, кол. 1 шт.;

14 — болты М12, кол. 2 шт.;

15 — прокладки, лист толщ. 1 мм, кол. 6 шт.

Неподвижный узел:

18 — кронштейн, уголок 50x50 мм, 1_=180 мм, кол. 2 шт.;

19 — полупетля, уголок 50x50 мм, 1_=180 мм,

кол. 2 шт.;

20 — нога, труба ДуЮО, длина определяется

расчетом, кол. 3 шт.;

21 — пластина, лист толщ. 4 мм, 250x250 мм,

кол. 3 шт.;

22 — технологическая мачта, труба Ду50,

L=4500 мм, кол. 1 шт.;

23 — стремянка, круг Ф12, 1_=210 мм, кол. 2 шт.;

24 — растяжка, кол. 3 шт.;

25 — труба Ду32, 1_=120 мм, кол. 1 шт.;

26 — звенья цепи, кол. 3 шт.;

27 — пластина, кол. 1 шт.;

28 — упоры, кол. 3 шт.;

29 — фигурная шайба, кол. 3 шт.;

30 — швеллеры якоря (швеллер № 12, 1_=1500 мм, кол. 4 шт.; L=600 мм, кол. 4 шт.)

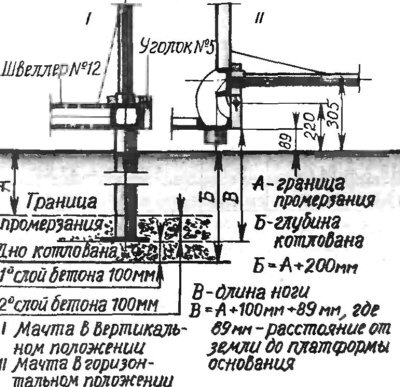

К платформе с нижней стороны приваривают три ноги, к нижней части

которых также приваривают пластины. Длина ног зависит от глубины

промерзания почвы и вычисляется по формулам, приведенным на рис. 11.

Угольник 13 служит для стопорения поднятой мачты. Стопорение производят с

помощью двух болтов Ml2, стягивающих угольник 13 с дет. 18,

принадлежащей узлу основания.

Для регулировки положения мачты в поднятом состоянии предусматриваются

прокладки. Под каждой из полупетель 9 и под болтами угольника 13

устанавливают пакет прокладок толщиной 3 мм. Форма прокладок должна

обеспечивать возможность их удаления без снятия полупетель 9 и угольника

13.

Примерная форма прокладок представлена на рис. 8, дет. 11 и 15.

После изготовления деталей молниеотвода необходимо произвести сборку

узла мачты и узла основания. Сборку узла мачты начинают со сборки самой

мачты.

Последнее звено мачты (дет. 5) изготовлено из газоводопроводной трубы

Ду50 (2") с внутренним диаметром 53 мм. В нее должна вставляться дет. 4 —

труба Ду40 (1 1/2") с наружным диаметром 48 мм. Зазор между трубами

составляет 5 мм или 2,5 мм на сторону. Для центрирования труб необходимо

к концу трубы дет. 4 прихватить сваркой четыре предварительно

подогнутые пластины толщиной 2,5 мм, длиной 150 мм, разведенные между

собой на равные расстояния. После опиловки (если в этом возникнет

потребность) вставить обработанный конец трубы 4 в трубу 5 на глубину

150 мм. На ровной достаточно твердой площадке (например, дорожке)

уложить соединенные трубы дет. 4 и дет. 5 и с помощью подкладок

выставить их в горизонт, после чего сделать первую прихватку. Повернув

трубы на 180°, вновь выставив их в горизонт, делаем вторую прихватку.

Повторяем операцию, повернув сваренные трубы на 90°.

Производим проверку — трубы, повернутые под любым углом, должны

сохранять параллельность. Убедившись, что сваренные трубы соосны,.

окончательно обвариваем стык. Через ранее просверленные в трубе дет. 5

четыре отверстия диаметром 10 мм, расположенные в 120 мм от свариваемого

стыка, сварить дет. 4 и 5, как это показано на рис. 8. Отличительной

особенностью соединения дет. 4 с дет. 3 является то, что наружный

диаметр дет. 3, равный 42,3 мм, будет больше внутреннего диаметра трубы

дет. 4—41 мм. Излишний металл с дет. 3 удаляют при помощи напильника.

Соединение дет. 3 и 2 проводят аналогично соединению дет. 4 и дет. 5, а

соединение дет. 1 и 2 должно производиться без предварительной

обработки. На этом сборку мачты заканчивают. Собранную мачту необходимо

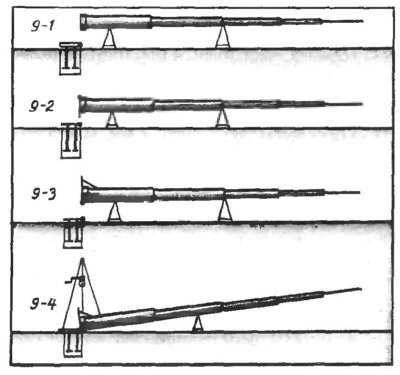

уложить на козлы с опорой на диаметры 2" и 1 1/2", как это показано на

рис. 9—1.

Следующим этапом работы является изготовление платформ узлов мачты и

основания. Платформы сварены из деталей 6 и 7, 16 и 17. На верхнюю часть

платформы узла мачты в дальнейшем приваривают мачту, в силу чего

сваренные детали должны образовать правильную плоскость. Детали

платформы целесообразно сваривать на плоском металлическом листе. Во

избежание сварочных деформаций детали 6 и 7 должны быть предварительно

прихвачены с обеих сторон, в случае необходимости отрихтованы и только

после этого обварены.

Для сборки платформ узлов мачт и основания необходимо платформу узла

основания установить на верстак, затем размешают прокладки толщиной 3—4

мм и далее — платформу узла мачты. Потом собираем на болтах детали,

образующие узел поворота и стопо рения платформ (рис. 8, дет. 9—15 и 18,

19). Проверяем возможность поворота и стопорения платформ узлов мачты и

основания, после чего детали, закрепленные болтами на платформах,

обвариваем. Для окончательной сборки к платформе узла основания

приваривают ноги, к которым ранее были приварены пластины (рис. 8, дет.

20 и 21).

Для того чтобы мачта стояла строго вертикально, необходимо, чтобы

верхняя плоскость платформы узла мачты, присоединенная к платформе узла

основания и застопоренная болтами дет. 14, после установки и

бетонирования должна быть в строго горизонтальном положении. Глубина

котлована под установку узла основания зависит от глубины промерзания

грунта. Формулы для определения глубины котлована представлены на рис.

II.

Для установки узла основания необходимо выкопать котлован, глубина которого должна быть больше глубины промерзания.

Рис. 9. Этапы сборки молниеотвода

Это необходимо для того, чтобы во время замерзания и оттаивания грунта

пучение не могло изменить вертикального положения мачты. В том случае,

если грунты не подвергаются пучению (например, в случае водоненасышенных

песчаных грунтов), глубина ямы может быть уменьшена до 1000 мм. Дно ямы

должно иметь диаметр не менее 700 мм. На дно ямы укладывают слой бетона

толщиной 150 мм. По истечении двух суток устанавливают узел основания в

сборе с платформой узла мачты, размещают с помощью подкладок под ноги

верхнюю плоскость платформы узла мачты в горизонт и фиксируют раствором

положение узла основания, оставив в таком положении еще на трое суток.

По истечении этого срока проверяют положение верхней плоскости платформы

подвижного узла. Если оно не изменилось, заливают второй слой бетона

толщиной 150 мм.

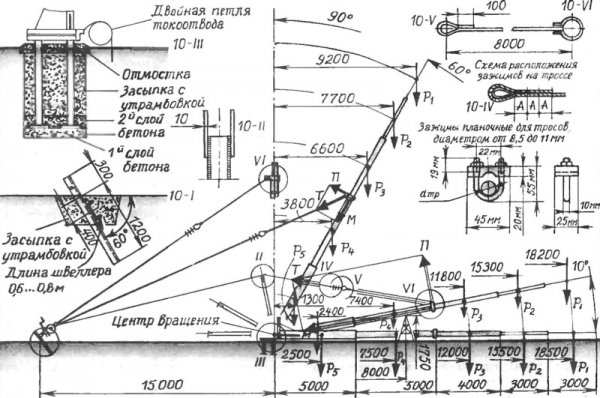

Такая фундаментальная заделка ног необходима для того, чтобы

предотвратить возможность «выталкивания» ног, которое возможно даже в

песчаных грунтах, так как вес всей конструкции не превышает 160 кг. По

истечении 7—8 дней часть конструкции узла основания, выступающая над

бетонной заливкой, должна быть покрыта двумя слоями битумной мастики, и

после ее высыхания яму заполняют грунтом с утрамбовкой и сооружением

отмостки, как это показано на рис. 10—III.

Приварка мачты к платформе является одной из наиболее ответственных операций, исправление которой практически невозможно.

К платформе (в месте приварки мачты) необходимо приварить муфту Ду—50.

Приваренная муфта может обеспечить только положение мачты и ее

удержание, но не обеспечивает ее перпендикулярность по отношению к

платформе. Для обеспечения перпендикулярности необходимо, чтобы прямой

уголок привариваемых косынок был проверен по слесарному угольнику и в

случае необходимости доработан.

На мачту, уложенную на козлы, наворачивают платформу, мачту выставляют в

горизонт, в угольнике освобождают место под приваренную муфту и

закрепляют его на прихватках. Уровнем проверяют перпендикулярность

платформы и мачты. Мачту с прихваченной платформой поворачивают на 180°

и, убедившись, что перпендикулярность не нарушена, делают прихватку.

Аналогичным образом устанавливают остальные косынки, после чего весь

узел обваривают (рис. 9—1, 9—2, 9—3).

Рис. 10. Подъем и закрепление молниеотвода

Для соединения на петле узлов мачты и основания необходимо узел мачты

подвесить на гаражной лебедке, как это показано на рис. 9—4, совместить

отверстия и вставить ось (рис. 8, дет. 12).

Для подъема мачты необходима дополнительная съемная монтажная мачта. В

качестве монтажной мачты используется труба Ду—50 (рис. 8, дет. 22).

Длина выступающей части мачты за габариты платформы равна 4 м. Монтажную

мачту к платформе крепят двумя стремянками (рис. 8, дет. 23),

изготовленными из круглой стали диаметром 10 мм.

Монтаж одиночного стержневого молниеотвода содержит следующие

технологические операции: подвешивание растяжек, подъем мачты и

фиксирование ее в вертикальном положении, закрепление растяжек на

якорях, натяжение растяжек и присоединение токоподвода от заземлителя к

узлу мачты.

Верхние концы растяжек (рис. 8, дет. 24) крепят к кольцу с крючками,

состоящему из трубы Ду—32 (дет. 25) с приваренными к ней тремя звеньями

цепи, у которых срезаны с одной стороны закругленные части (дет. 26).

Для предотвращения разгиба приваренных звеньев, сверху накладывают

пластину (дет. 27), положение которой фиксируют тремя упорами (дет. 28).

К нижним концам растяжек приваривают шпильки с резьбой Ml2. Длина

нарезанной части шпилек равна 150—200 мм. Шпильки пропускают через

отверстия в швеллерах якоря (дет. 30). Для предотвращения деформации

шпилек под гайку под-кладывают фигурные шайбы, изготовленные из трубы

Ду—15 (дет. 29).

Якорь состоит из швеллера (дет. 30) любого номера, но желательно не

менее № 10, и приваренной к нему поперечины того же профиля, длина

которой 0,6—0,8 м. Для установки якоря необходимо отрыть котлован на

глубину 0,5 м, забить швеллер, как это показано на рис. 8, после чего

засыпать котлован грунтом с утрамбовкой последнего.

Вес растяжек при определении сил, действующих во время подъема, не учитывался ввиду его малой величины.

По окончании подъема и установки мачты в строго вертикальном положении,

растяжки присоединяют к якорям и натягивают. Натяжение растяжек должно

быть одновременным и равномерным, о чем можно судить по величине провиса

каждой из них. В окончательном виде растяжки должны иметь небольшой, но

одинаковый провис, что свидетельствует о равномерности натяга.

Подъем мачты производят с помощью лебедки, установленной в 15 м от

молниеотвода и закрепленной на якоре, как это показано на рис. 10.

Конструкция якоря с исполнительными размерами представлена на рис. 10—I.

Учитывая, что якорь может быть использован в дальнейшем, например, при

прокрашивании мачты, которое должно проводиться один раз в 3—5 лет, его

сохраняют столько времени, сколько будет эксплуатироваться молниеотвод.

Поэтому якорь нужно сооружать из металла, окрашивать битумной мастикой,

что позволяет ему длительное время не терять прочности. Предлагаемая

конструкция якоря этим требованиям отвечает.

Общая длина гибкой связи между лебедкой и мачтой составляет около 26 м,

из которых во время подъема на барабан лебедки будет наматываться только

8 м троса. Из этого следует, что могут быть использованы строительные

лебедки или ручные червячные детали, рассчитанные на высоту подъема 9

или 12 м. Из рис. 10 видно, что часть гибкой связи может быть выполнена

не тросом, а звеном из проволоки, которое будет постоянно закреплено на

мачте. При вертикальном положении мачты, нижнее кольцо звена будет

находиться в двух метрах от земли, что облегчит отсоединение и

присоединение троса.

Звено из проволоки представлено на рис. 10-V и 10—VI.

Можно использовать любой стальной трос, диаметр которого не менее 8 мм.

Петли на тросе образуют с помощью зажимов, представленных на рис. 10—IV.

Количество зажимов при образовании петли должно быть не менее трех.

Перед подъемом мачту устанавливают в наклонном положении, для чего

необходимо на расстоянии 8 м от петли установить козел высотой в 1,75 м.

В этом положении мачта будет находиться под углом 10° к горизонту.

Для определения правильности выбора параметров силовых элементов

конструкции (троса, лебедки, оси, петель и др.) необходимо знать

величины сил, действующих на эти элементы конструкции во время подъема

мачты. С этой целью на рис. 10 представлено два положения мачты: в

первоначальный момент подъема, когда мачта наклонена к горизонту под

углом 10°, и в последующий, когда мачта поднята к горизонту под углом в

60°.

Сила натяжения троса Т будет распределяться на силу, действующую вдоль

мачты М, и силу П, поднимающую мачту (направлена перпендикулярно к

мачте).

Указанные силы, а также сила веса отдельных элементов конструкции,

измеряются килограммами. Для определения этих сил произведем следующие

вычисления.

Мачта состоит из пяти труб (рис. 8, дет. 1—5), каждая из которых имеет

свой вес. Определим вес каждой детали мачты. В таблице 9 в колонках 2,

3, 4 и 5 представлен подсчет веса каждой детали, входящей в мачту. Длина

каждой детали мачты указана на рис. 8, а вес одного погонного метра

взят из справочников.

Промышленность выпускает трубы с различной толщиной стенки, рассчитанной

на работу под разным давлением: легкие, обыкновенные и усиленные.

Наиболее распространенными являются обыкновенные, вес которых и

использован в расчетах. Точкой приложения силы веса каждой из

рассмотренных деталей является центр ее симметрии — середина детали, а

направление силы — вертикально вниз.

Сумма моментов сил, приложенных в направлении по часовой стрелке,

складывается из произведений силы веса деталей на расстояние (плечо) от

точки приложения силы до оси вращения.

Пример 5. Деталь мачты 5 имеет длину 5 м. Вес одного метра трубы — 4,38 кг. Вес всей трубы равен 4,38 х5 = 21,9 кг.

Точка приложения веса находится в середине трубы, то есть на расстоянии

2,5 м от оси вращения. Момент, образованный силой тяжести, равен 21,9 кг

х 2,5 м = 54,75 кгм.

При подъеме мачты на 10° расстояние от оси вращения стало не 2,5, а 2,4 м

и момент стал 21,9 кг х 2,4 м = 52,56 кгм. При подъеме мачты на 60°

расстояние от оси вращения до центра тяжести стало 1,3 м и момент стал

равен 21,9 кг х 1,3 м = 28,47 кгм. Моменты, образованные этой силой,

направлены по часовой стрелке.

В колонках 6 и 7 таблицы 9 имеются подсчеты каждого из моментов,

образуемых деталями мачты при ее наклоне на 10°, а в конце колонки 7

суммирован итог, равный 563,4 кгм.

В колонках 8 и 9 имеются аналогичные подсчеты каждого из моментов,

образуемых деталями мачты при ее наклоне на 60°, а в конце колонки 9

суммирован итог, равный 288,07 кгм.

Подъем мачты производят, натягивая трос. Для того чтобы мачта пришла в

движение (обозначим этим начало подъема), необходимо создать такое

натяжение троса, чтобы момент, образуемый весом мачты, был меньше

момента, создаваемого натяжением троса.

Определим силы П, Т и М в начале подъема, то есть при наклоне мачты на угол 10°.

Учитывая, что трос закреплен на расстоянии 10 м от оси вращения, сила,

которая должна создать момент, равный 565,4 кгм, должна быть приложена в

месте закрепления троса, направлена против движения часовой стрелки,

перпендикулярно к мачте и равна П = 563,4 кгм : 10 м = 56,3 кг.

Зная силу П по величине и направлению, а силы Т и М по направлению, с

помощью графических построений можно определить величины последних сил.

Точность, с которой будут определены эти силы, зависит от масштаба

построения (производить его лучше на миллиметровке).

Построение графика, подобно изображенному на рис. 9, целесообразно

проводить в масштабе один метр в натуре — два сантиметра на чертеже, а

построения для нахождения сил Т и М в масштабе 5 кг — один сантиметр на

чертеже.

Для нахождения сил Т и М необходимо отложить в масштабе силу П и из

конца этой силы провести линию, параллельную осевой линии мачты, до

пересечения с линией направления троса. А из точки пересечения

восстановить перпендикуляр к осевой линии мачты. В полученном

прямоугольнике необходимо измерить длину сил, направленных вдоль троса

(Т) и вдоль мачты (М) и с учетом масштаба установить величины этих сил. В

разбираемом примере сила натяжения троса Т равна 160 кг, а сила,

действующая вдоль мачты М, равна 140 кг. Таким образом, сила,

действующая на трос, лебедку и якорь, равна 160 кг, на ось и болты

крепления петель — 140 кг. Но трос выдерживает более 1500 кг, лебедка —

более 250 кг, якорь — 500 кг, а усилие среза одного болта М12 равно 1300

кг (то есть в конструкцию заложен значительный запас).

Рис. 11. Определение глубины котлована под фундамент и определение длины ног

Аналогичным образом можно определить направление и величины этих сил при

подъеме мачты на 60°, однако из анализа данных таблицы 9 следует, что

наибольшее натяжение троса возникает в первоначальный момент, в силу

чего такой расчет не требуется.

Перед окончанием подъема во избежание удара в момент соприкосновения платформ мачту необходимо удерживать за растяжки.

Подняв мачту и не ослабляя троса, закрепляют платформу с помощью болтов

(рис. 8, дет. 14). Если мачта имеет небольшой наклон, положение ее можно

исправить с помощью регулировки прокладками (рис. 8, дет. 11, 15).

Болты крепления при этом ослабляют, а прокладки только вынимают, после

чего производят присоединение растяжек к якорям и их натяжение.

Токоотвод служит для соединения молниеприемника с заземлителями. Все

соединения токоотвода должны быть сварными. Частью токоотвода будет

являться мачта с платформой. К ней приваривают токоотвод, идущий от

заземлителей.

Для того чтобы приварка токоотвода к узлу мачты не разрушалась во время

неоднократных подъемов и опусканий последней, рядом с местом приварки

должно быть сделано двойное кольцо, как это показано на рис. 10—III.

Диаметр токоотвода должен быть не менее 6 мм.

Заземлитель (в соответствии с ранее приведенным расчетом) должен

состоять из трех электродов диаметром 12 мм, длиной 5 м, расположенных в

заземляющем устройстве в ряд на расстоянии 5 м один от другого. Для

сооружения заземляющего устройства необходимо откопать траншею глубиной

около метра и длиной немного более 10 м. Для более легкого погружения в

грунт концы электроводов отковывают на четыре грани, подобно сапожному

шилу. А если необходимо пройти через твердые грунты (например, слой

известняка), нужно приварить изношенное сверло несколько большего

диаметра. Погружение электрода в грунт производят несильными ударами при

постоянном проворачивании. После погружения конец электрода на длине

100 мм отгибают и к нему приваривают горизонтальный соединительный

стержень.

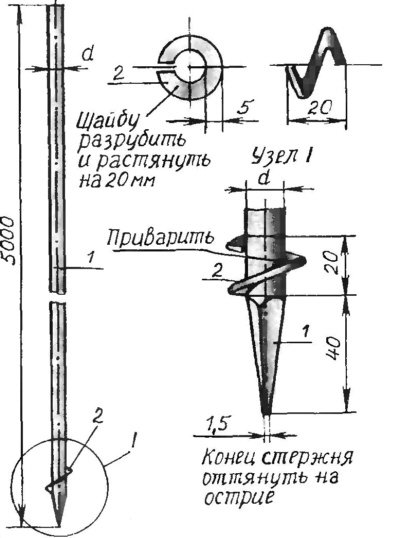

Рис. 12. Стержневой электрод заземления: 1 — стержень; 2 — забурник

Электроды также могут быть изготовлены в соответствии с рис. 12.

Электроды этого типа вворачиваются в грунт с помощью забурника,

приваренного к концу электрода. В процессе погружения происходит

разрыхление грунта вокруг электрода, в силу чего контакт электрода с

землею ухудшается.

Отличительной особенностью сооружения молниезащитного устройства на

металлической крыше является то, что она используется как

молниеприемник. Все выступающие элементы строения, расположенные выше

металлической крыши, должны иметь собственные молниеприемники,

соединенные с токоотводом.

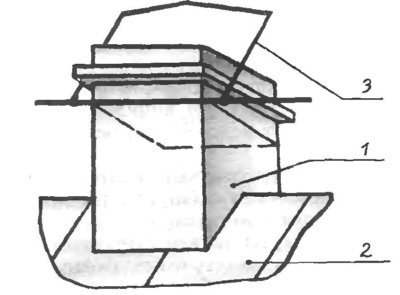

Рис. 13. Токоприемник печной трубы: 1 — печная труба; 2 — крыша; 3 — токоприемник

Молниеприемник печной трубы представлен на рис. 13, телевизионная

антенна, установленная на металлической мачте, должна иметь заземление

(металлическую мачту присоединяют к токоотводу), а для предохранения

радиоустройств следует устанавливать грозовые переключатели и

искроразрядники. При приближении грозы следует прекратить прием и

заземлить антенну. Металлическая крыша строения должна быть соединена с

заземляющим устройством с помощью то-коотвода, который прокладывают по

коньку крыши и крепят к ней через каждые 15 м. Крепление токоотвода к

крыше дома представлено на рис. 14. Спуски токоотводов с крыши должны

располагаться в таких местах, чтобы к ним не могли прикасаться люди

(например, вдали от крыльца, прикрытые кустарником и т.д.).

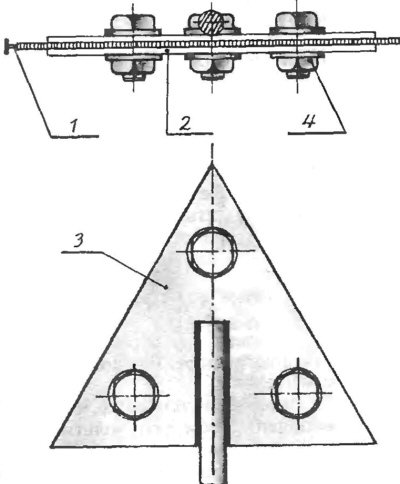

Заземлитель, перед присоединением его к системе молниезашиты, должен быть испытан.

Рис. 14. Крепление токоотвода к металлической крыше: 1 — металлическая крыша; 2 и 3 — пластины крепления; 4 — болты

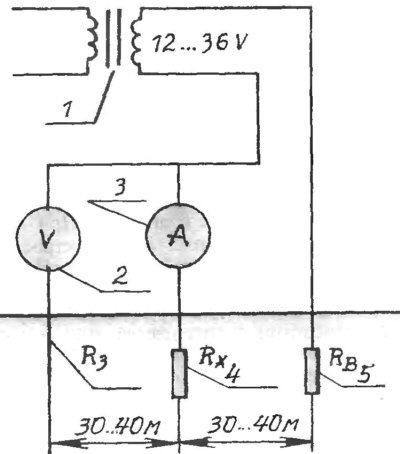

Для измерения сопротивления заземляющих устройств выпускаются

специальные приборы: МС-08 и М-416. При отсутствии их можно измерить

сопротивление при помощи амперметра и вольтметра. Схема измерения

представлена на рис. 15.

Как следует из схемы, кроме испытуемого заземлительного устройства,

обозначенного Rx, необходимо на расстоянии 40 м от него установить

вспомогательный заземлитель RB и на таком же расстоянии зонд Кз-

Рекомендованные расстояния нужны для исключения взаимного влияния их

полей растекания. В качестве зонда можно использовать небольшой штырь.

Сопротивление заземлительного устройства определяется по формуле:

Rx = V / J ,

где

V — напряжение, измеренное вольтметром;

J — ток в цепи.

Точность измерения тем выше, чем больше сопротивление обмотки вольтметра

в сравнении с сопротивлением зонда R3, поэтому рекомендуется применять

электростатический вольтметр.

Рис. 15. Схема измерения сопротивления заземляющего устройства при

помощи амперметра и вольтметра: 1 — понижающий трансформатор; 2 —

вольтметр; 3 — амперметр; R3 — зонд, Rx— испытуемое заземляющее

устройство, RB — вспомогательное заземляющее устройство

Источник: Сделай сам, № 2/98 В.В. Ильин

/ mastedom.ru 12-01-2010, 07:58

|