Гальваника крупногабаритных деталей

12-09-2014, 16:01. Разместил: admin

Гальванические покрытия одних металлов другими отличаются от химических (без применения электрического тока) быстрым ростом толщины наносимого металла и хорошей адгезией. Известно, что гальваника предполагает наличие громоздкого электротехнического оборудования, гальванической ванны, и т.п. В домашних условиях это практически не выполнимые требования. Однако умельцы решили задачу с оборудованием, как будет видно, с большим успехом.

Гальваника (с применением нового оборудования) позволяет в домашних условиях, например, посеребрить неказистый бабушкин самовар, отхромировать поржавевший бампер автомобиля, по- цинковать или покадмировать инструмент (чтобы не ржавел). А то, может быть, взяться и оцинковать днище автомобиля - заветная мечта автомобилиста. Все это возможно при применении нехитрого устройства для гальваники крупногабаритных (и небольших) металлических деталей.

Гальваника (с применением нового оборудования) позволяет в домашних условиях, например, посеребрить неказистый бабушкин самовар, отхромировать поржавевший бампер автомобиля, по- цинковать или покадмировать инструмент (чтобы не ржавел). А то, может быть, взяться и оцинковать днище автомобиля - заветная мечта автомобилиста. Все это возможно при применении нехитрого устройства для гальваники крупногабаритных (и небольших) металлических деталей.

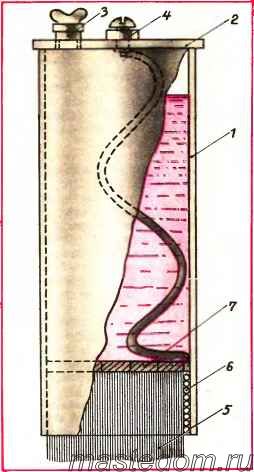

Устройство представляет собой следующее. Основа его - цилиндр 1 (смотри рисунок) из прозрачной пластмассы. Сверху у цилиндра 1 приклеена крышка 2. На ней имеются заливное отверстие 3 с пробкой и металлический контакт 4, вклеенный в крышку.

Снизу в цилиндр 1 вклеена (клей "Момент") щетина 5 от кисти, затянутая шпагатом и обвернутая несколькими витками свинцовой проволоки 6. Конец этой проволоки припаян к контакту 4. Вместо свинцовой проволоки можно использовать узкую полоску свинца, вырезанную из оболочки кабеля.

Выше над щетиной 5 вклеена мембрана 7, представляющая собой кружок пенопласта (толщиной 8-10 мм), в котором проделано несколько мелких сквозных отверстий.

В цилиндр заливают электролит. К устройству подключают зарядный агрегат для аккумуляторов, позволяющий получить силу тока до 5 А.

Плюс подключают к контакту 4, минус - к детали, которую покрывают металлом.

Через мембрану 7 и щетину 5 электролит понемногу выходит наружу. В это время своеобразной кистью натирают поверхность детали, при этом на ней начинает появляться пленка металла. Электролит собирают и еще раз используют, разбавляя его свежим электролитом.

Необходимо отметить, что качество подготовки деталей должно быть высоким (шлифовка, полировка, химическое обезжиривание, промывка дистиллированной водой).

Рассмотрим состав некоторых электролитов (все дано в г/л).

Для меди. 1. Медь сернокислая - 190, серная кислота - 70. Температура раствоpa 20°C, катодный ток 1 А*.Матовое меднение.

2. Медь сернокислая - 250, серная кислота - 20, хромовый ангидрид - 2. Температура раствора 20°С, катодный ток 2,2 А. Полуматовое меднение.

3. Медь сернокислая - 200, меласса - 0,8, серная кислота - 50, тиомоче- вина - 0,04. Температура раствора 20°С, катодный ток 1,8 А. Блестящее меднение.

Для цинка. 1. Натрий сернокислый - 30, цинк сернокислый - 215, аммоний сернокислый - 27, декстрин - 10. Температура раствора 20°С, катодный ток 0,3 А. Блестящее цинкование.

2. Аммоний хлористый - 250, борная кислота - 23, цинк сернокислый - 250, клей столярный (сухой) - 1,5, окись цинка - 13. Температура раствора 20°С, катодный ток 0,3 А. Блестящее цинкование.

Для кадмия. 1. Кадмий сернокислый - 65, алюминий сернокислый -30, аммоний сернокислый - 35, клей столярный - 0,6. Температура раствора 20°С, катодный ток 0,4 А. Полуматовое кадмирование.

2. Окись кадмия - 30, аммоний сернокислый - 300, борная кислота - 20, клей столярный - 2. Температура раствора 20°С, катодный ток 0,4 А. Полуматовое кадмирование.

Для никеля. 1. Никель хлористый - 250, борная кислота - 25. Температура раствора 20°С, катодный ток 1,3 А. Полуматовое никелирование.

2. Никель сернокислый - 80, аммоний хлористый - 20, натрий хлористый - 55, борная кислота - 20. Температура раствора 20°С, катодный ток 0,35 А. Полуматовое никелирование.

3. Никель сернокислый - 150, никель хлористый - 5, борная кислота - 30, магний сернокислый - 5, натрий сернокислый - 3, натрий хлористый - 5. Температура раствора 20°С, катодный ток 0,15 А. Блестящее никелирование.

Для хрома. 1. Хромовый ангидрид - 375, едкий натр - 50, сахар (рафинад) - 2, серная кислота - 2 Температура раствоpa 18°С, катодный ток 2,5 А. Полуматовое хромирование.

* При площади кисти, равной примерно 1,8 дм2

2. Хромовый ангидрид - 300, кальций сернокислый - 15, кальций углекислый - 60. Температура раствора 18°С, катодный ток 2,5 А. Полуматовое хромирование.

Для серебра. 1. Серебро хлористое - 20, железистосинеродистый калий (желтая кровяная соль) - 60, натрий углекислый - 50, калий роданистый - 55. Температура раствора 20°С, катодный ток 0,05 А. Полуматовое серебрение.

2. Серебро азотнокислое - 25, сульфит натрия - 400. Температура раствора 20°С, катодный ток 0,06 А. Полуматовое серебрение.

3. Серебро азотнокислое - 20, трилон Б - 40. Температура раствора 18°С, катодный ток 0,175 А. Блестящее серебрение.

После покрытия металлом поверхность детали протирают слабым раствором кальцинированной (или питьевой) соды и промывают теплой водой.

Примечание: 1. Во всех рецептах вещества должны быть чистыми ("Ч"), а вода - дистиллированной.

2. Рабочая посуда - эмалированная или из жаропрочного стекла.

Вернуться назад