Конструирование любительских сварочных аппаратов

8-07-2013, 13:42. Разместил: administrator

Многие конструкции в быту (в гараже, на даче, дома и т.д.) трудно построить без применения сварки, в особенности электродуговой. В последнее время на прилавках магазинов появилось большое количество электросварочных аппаратов как импортного, так и российского производства. Хорошие аппараты стоят дорого, а более дешевые не всегда обеспечивают качество сварочных работ.

В предлагаемой статье хотелось бы поделиться некоторыми соображениями в основном практического характера по конструированию любительских сварочных аппаратов (СА) на основе личного опыта автора и анализа ранее опубликованных материалов. Это поможет не только в самостоятельном изготовлении любительского СА, но и при выборе и покупке уже готовых сварочных аппаратов.

Сварочные аппараты бывают постоянного и переменного тока.

СА постоянного тока используются при сварке на малых токах тонколистового металла (кровельная сталь, автомобильная и т.д.). Сварочная дуга на постоянном токе более устойчива, возможна сварка на прямой и обратной полярности. На постоянном токе можно варить электродной проволокой без обмазки и электродами, предназначенными для сварки как на постоянном токе, так и на переменном. Для придания устойчивости горения дуги на малых токах желательно иметь повышенное напряжение холостого хода Uxx сварочной обмотки (до 70—75 В).

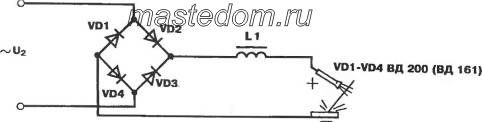

Для выпрямления переменного тока используются простейшие «мостовые» выпрямители на мощных диодах с радиаторами охлаждения (рис. 1).

Для сглаживания пульсаций напряжения один из выводов СА подсоединяют к держателю электродов через дроссель Li, представляющий собой катушку из 10—15 витков медной шины сечением S = 35 мм , намотанной на любом сердечнике, например от магнитного пускателя.

Для выпрямления и плавного регулирования сварочного тока используются более сложные схемы с использованием мощных управляемых тиристоров. Одна из возможных схем на тиристорах типа Т161 (Т160) приведена в статье А.Чернова «И зарядит и приварит» (Моделист-конструктор, 1994, № 9). Преимущества регуляторов постоянного тока — в их универсальности. Диапазон изменения ими напряжений составляет 0,1—0,9 Uxx, что позволяет использовать их не только для

Рис. 1. Мостовой выпрямитель для сварочного аппарата. Показано подключение СА для сварки тонколистового металла на «обратной» полярности — «+» на электроде, «-» на свариваемой детали; U2 — выходное переменное напряжение сварочного аппарата плавной регулировки тока сварки, но и для зарядки аккумуляторных батарей, питания электронагревательных элементов и других целей.

.

Сварочные аппараты переменного тока применяются при сварке электродами, диаметр которых более 1,6—2 мм, а толщина свариваемых изделий — более 1,5 мм. При этом ток сварки значителен (десятки ампер) и дуга горит достаточно устойчиво. Используются электроды, предназначенные для сварки только на переменном токе.

Для нормальной работы сварочного аппарата необходимо:

1. Обеспечить выходное напряжение для надежного зажигания дуги. Для любительского СА Uxx = 60—65 В. Более высокое выходное напряжение холостого хода не рекомендуется, что связано в основном с обеспечением безопасности работы (Uxx промышленных сварочных аппаратов — до 70—75 В).

2. Обеспечить напряжение сварки Uсв, необходимое для устойчивого горения дуги. В зависимости от диаметра электрода - Uсв =18-24 В.

3. Обеспечить номинальный сварочный ток Iсв = (30—40) dэ, где Iсв — величина сварочного тока, А; 30—40 — коэффициент, зависящий от типа и диаметра электрода; d3 — диаметр электрода, мм.

4. Ограничить ток короткого замыкания Iкз, величина которого не должна превышать номинальный сварочный ток более чем на 30—35%.

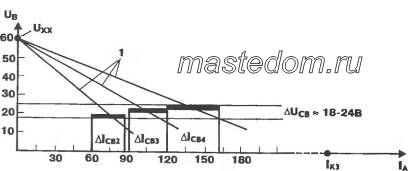

Устойчивое горение дуги возможно в том случае, если сварочный аппарат будет обладать падающей внешней характеристикой, которая определяет зависимость между силой тока и напряжением в сварочной цепи (рис. 2).

Универсальный сварочный аппарат на токи от 15—20 до 150—180 А собрать достаточно сложно. Анализ промышленных СА показывает, что для грубого (ступенчатого) перекрытия диапазона сварочных токов необходима коммутация как первичных обмоток, так и вторичных (что конструктивно более сложно из-за большого протекающего в ней тока). Кроме того, для плавного изменения тока сварки в пределах выбранного диапазона используются механические устройства перемещения обмоток. При удалении сварочной обмотки относительно сетевой увеличиваются магнитные потоки рассеивания, что приводит к снижению тока сварки.

Конструируя любительский СА, не следует стремиться к полному перекрытию диапазона сварочных токов. Целесообразно на первом этапе собрать сварочный аппарат для работы с электродами диаметром 2—4 мм, а на втором этапе, в случае необходимости работы на малых токах сварки, дополнить его отдельным выпрямительным устройством с плавным регулированием сварочного тока.

Любительские сварочные аппараты должны удовлетворять ряду требований, основные из которых следующие: относительная компактность и небольшой вес; достаточная продолжительность работы (не менее 5—7 электродов d3 = 3—4 мм) от сети 220 В. Вес и габариты аппарата могут быть снижены благодаря уменьшению его мощности, а увеличение продолжительности работы — благодаря использованию стали с высокой магнитной проницаемостью и теплостойкой изоляции обмоточных проводов.

Рис. 2. Падающая внешняя характеристика сварочного аппарата: 1 — семейство характеристик для различных диапазонов сварки; ДIсв2| ДIсвз, ДIсв4 — диапазоны токов сварки для электродов диаметром 2, 3 и 4 мм соответственно, Uxx — напряжение холостого хода СА Iкз—ток короткого замыкания; дUсв—диапазон напряжений сварки (18—24 В)

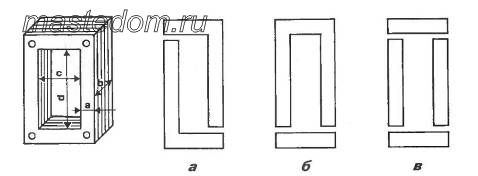

Рис. 3. Магнитопровод стержневого типа: а — пластины Г-образной формы; б — пластины П-образной формы; в — пластины из полос трансформаторной стали; S = axb — площадь поперечного сечения сердечника (керна), см2; с, d — размеры окна, см

Эти требования несложно выполнить, зная основы конструирования сварочных аппаратов и придерживаясь предлагаемой технологии их изготовления.

Итак, выбор типа сердечника.

Для изготовления сварочных аппаратов используют в основном магнитопро- воды стержневого типа, поскольку в исполнении они более технологичны. Сердечник набирают из пластин электротехнической стали любой конфигурации толщиной 0,35—0,55 мм, стянутых шпильками, изолированными от сердечника (рис. 3). При подборе сердечника необходимо учитывать размеры «окна», чтобы поместились обмотки сварочного аппарата, и площадь поперечного сечения сердечника (керна) S = axb, см2. Как показывает практика, не следует выбирать минимальные значения S = 25—35 см , поскольку сварочный аппарат не будет обладать требуемым запасом мощности и качественную сварку получить будет трудно. Да и перегрев сварочного аппарата после непродолжительной работы также неизбежен.

Сечение сердечника должно составлять S = 45—55 см. Сварочный аппарат будет несколько тяжелее, но не подведет!

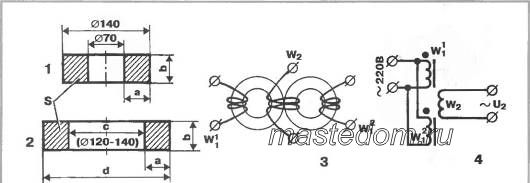

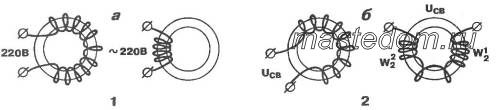

Все большее распространение получают любительские сварочные аппараты на сердечниках тороидального типа, которые обладают более высокими электротехническими характеристиками, примерно в 4—5 раз выше, чем у стержневого, а электропотери невелики. Трудозатраты на их изготовление более значительны и связаны в первую очередь с размещением обмоток на торе и сложностью самой намотки. Однако при правильном подходе они дают хорошие результаты. Сердечники изготовляют из ленточного трансформаторного железа, свернутого в рулон в форме тора. Примером может служить сердечник из автотрансформатора «Латр» на 9 А. Для увеличения внутреннего диаметра тора («окна») с внутренней стороны отматывают часть стальной ленты и наматывают на внешнюю сторону сердечника. Но, как показывает практика, одного «Латра» недостаточно для изготовления качественного СА (мало сечение S). Даже после работы с 1—2 электродами диаметром 3 мм он перегревается. Возможно использование двух подобных сердечников по схеме, описанной в статье Б. Соколова «Сварочный малыш» (Сам, 1993, № 1), или изготовление одного сердечника путем перемотки двух (рис. 4).

Особого внимания заслуживают любительские СА, изготовленные на базе статоров асинхронных трехфазных электродвигателей большой мощности (более 10 кВт). Выбор сердечника определяется площадью поперечного сечения статора S. Штампованные пластины статора не в полной мере соответствуют параметрам электротехнической трансформаторной стали, поэтому уменьшать сечение S менее 40—45 см нецелесообразно.

Статор освобождают от корпуса, удаляют из внутренних пазов статорные обмотки, срубают зубилом перемычки пазов, защищают внутреннюю поверхность напильником или абразивным кругом, скругляют острые кромки сердечника и обматывают его плотно, с перекрытием хлопчатобумажной изоляционной лентой. Сердечник готов для намотки обмоток.

Выбор обмоток. Для первичных (сетевых) обмоток лучше использовать специальный медный обмоточный провод в х/б (стеклотканевой) изоляции.

Удовлетворительной теплостойкостью обладают также провода в резиновой или резинотканевой изоляции. Непригодны для работы при повышенной температуре (а это уже закладывается в конструкцию любительского СА) провода в полихлорвиниловой (ПХВ) изоляции из-за возможного ее расплавления, вытекания из обмоток и их короткого замыкания. Поэтому полихлорвиниловую изоляцию с проводов необходимо либо снять и обмотать провода по всей длине х/б изоляционной лентой, либо не снимать, а обмотать провод поверх изоляции. Возможен и другой проверенный на практике способ намотки. Но об этом ниже.

При подборе сечения обмоточных проводов с учетом специфики работы СА (периодический) допускаем плотность тока

5 А/мм При токе сварки 130—160 А (электрод da = 4 мм) мощность вторичной обмотки составит Рг = IcbxUcb = 160x24» «3,5—4 кВт, мощность первичной обмотки с учетом потерь составит порядка 5— 5,5 кВт, а следовательно, максимальный ток первичной обмотки может достигать 25 А.

Следовательно, сечение провода первичной обмотки Si должно быть не менее 5—6 мм . На практике желательно использовать провод сечением 6—7 мм2 Либо это прямоугольная шина, либо медный обмоточный провод диаметром (без изоляции) 2,6—3 мм. (Расчет по известной формуле S = tcR2, где S — площадь круга, мм ; 7i = 3,1428; R — радиус круга, мм.)

При недостаточном сечении одного провода возможна намотка в два. При использовании алюминиевого провода его сечение необходимо увеличить в 1,6—1,7 раза.

Рис. 4 Магнитопровод тороидального типа: 1,2 — сердечник автотрансформатора до и после перемотки; 3 — конструкция СА на базе двух тороидальных сердечников; Wi , Wi — сетевые обмотки, включенные параллельно; W2 — сварочная обмотка; S = axb — площадь поперечного сечения сердечника, см ; с, d — внутренний и внешний диаметры тора, см; 4 — электрическая схема СА на базе двух состыкованных тороидальных сердечников

Можно ли уменьшить сечение провода сетевой обмотки? Да, можно. Но при этом СА потеряет требуемый запас мощности, будет нагреваться быстрее, да и рекомендуемое сечение керна S = 45—55 см в этом случае будет неоправданно велико.

Число витков первичной обмотки Wi определяется из следующего соотношения: Wi = [(30—50)/S] X Ui, где 30-50 - постоянный коэффициент; S — сечение керна, см , Wi = 240 витков с отводами от 165, 190 и 215 витков, т.е. через каждые 25 витков.

Большее количество отводов сетевой обмотки, как показывает практика, нецелесообразно. И вот почему. За счет уменьшения числа витков первичной обмотки увеличивается как мощность СА, так и Uxx, что приводит к повышению напряжения горения дуги и ухудшению качества сварки. Следовательно, только изменением числа витков первичной обмотки добиться перекрытия диапазона сварочных токов без ухудшения качества сварки нельзя. Для этого необходимо предусмотреть переключение витков вторичной (сварочной) обмотки W2.

Вторичная обмотка W2 должна содержать 65—70 витков медной изолированной шины сечением не менее 25 мм (лучше сечением 35 мм ). Вполне подойдет и гибкий многожильный провод (например, сварочный) и трехфазный силовой многожильный кабель. Главное, сечение силовой обмотки не должно быть меньше требуемого, а изоляция — теплостойкой и надежной. При недостаточном сечении провода возможна намотка в два и даже в три провода. При использовании алюминиевого провода его сечение необходимо увеличить в 1,6—1,7 раза.

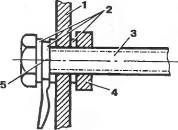

Рис. 5. Крепление выводов обмоток СА: 1 — корпус СА; 2 — шайбы; 3 — клеммный болт; 4 — гайка; 5 — медный наконечник с проводом

Трудность приобретения переключателей на большие токи, да и практика показывают, что наиболее просто выводы сварочной обмотки завести через медные наконечники под клеммные болты диаметром 8—10 мм (рис. 5).

Медные наконечники изготавливают из медных трубок подходящего диаметра длиной 25—30 мм и крепят на проводах опрессовкой и, желательно, пропайкой.

Особо остановимся на порядке намотки обмоток. Общие правила:

1. Намотка должна производиться по изолированному керну и всегда в одном направлении (например, по часовой стрелке).

2. Каждый слой обмотки изолируют слоем х/б изоляции (стеклоткани, электрокартона, кальки), желательно с пропиткой бакелитовым лаком.

3. Выводы обмоток залуживают, маркируют, закрепляют х/б тесьмой, на выводы сетевой обмотки дополнительно надевают х/б кембрик.

4. В случае сомнений в качестве изоляции намотку можно проводить с использованием х/б шнура как бы в два провода (автор использовал х/б нить для рыболовства). После намотки одного слоя обмотку с х/б нитью фиксируют клеем, лаком и т.д. и после высыхания наматывают следующий ряд.

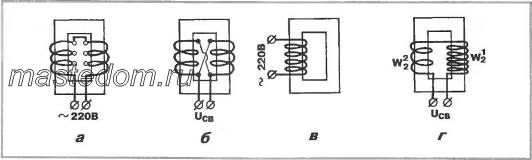

Рассмотрим порядок расположения обмоток на магнитопроводе стержневого типа. Сетевую обмотку можно расположить двумя основными способами. Первый способ позволяет получить более «жесткий» режим сварки. Сетевая обмотка в этом случае состоит из двух одинаковых обмоток Wi, W2, расположенных на разных сторонах сердечника, соединенных последовательно и имеющих одинаковое сечение проводов. Для регулировки выходного тока на каждой из обмоток сделаны отводы, которые попарно замыкаются (рис. 6,а,б).

Второй способ предусматривает намотку первичной (сетевой) обмотки на одной из сторон сердечника (рис. 6,в,г). В этом случае СА обладает крутопадающей характеристикой, варит «мягко», длина дуги меньше влияет на величину сварочного тока, а следовательно, и на качество сварки.

После намотки первичной обмотки СА необходимо проверить на наличие корот- козамкнутых витков и правильность выбранного числа витков. Сварочный трансформатор включают в сеть через плавкий предохранитель (4—6А) и желательно амперметр переменного тока. Если предохранитель сгорает или сильно греется — это явный признак короткозамкнутого витка. Следовательно, первичную обмотку придется перемотать, обратив особое внимание на качество изоляции.

Рис. 6. Способы намотки обмоток СА на сердечнике стержневого типа: а — сетевая обмотка на двух сторонах сердечника; б — соответствующая ей вторичная (сварочная) обмотка, включенная встречно-параллельно; в — сетевая обмотка на одной стороне сердечника; г — соответствующая ей вторичная обмотка, включенная последовательно

Рис. 7. Способы намотки обмоток СА на сердечнике тороидального типа: 1,2 — равномерная и секционная намотка обмоток соответственно: а — сетевая; б — силовая

Если сварочный аппарат сильно гудит, а потребляемый ток превышает 2—3 А, то это означает, что число первичной обмотки занижено и необходимо подмотать еще некоторое количество витков. Исправный СА потребляет ток холостого хода не более 1—1,5 А, не греется и гудит не сильно.

Вторичную обмотку СА всегда наматывают на двух сторонах сердечника. Для первого способа намотки вторичная обмотка также состоит из двух одинаковых половин, включенных для повышения устойчивости горения дуги (рис. 6) встречно-параллельно, а сечение провода можно взять несколько меньше — 15—20 мм.

Для второго способа намотки основная сварочная обмотка W2 наматывается на свободной от обмоток стороне сердечника и составляет 60—65% от общего числа витков вторичной обмотки. Она служит в основном для поджига дуги, а во время сварки, за счет резкого увеличения магнитного потока рассеивания, напряжение на ней падает на 80—90%. Дополнительная сварочная обмотка W22 наматывается поверх первичной. Являясь силовой, она поддерживает в требуемых пределах напряжение сварки, а следовательно, и сварочный ток. Напряжение на ней падает в режиме сварки на 20—25% относительно напряжения холостого хода.

После изготовления СА необходимо провести его настройку и проверку качества сварки электродами различного диаметра. Процесс настройки заключается в следующем.

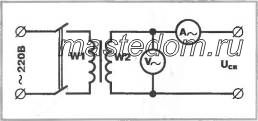

Рис. 8. Схема подключения измерительных приборов

Для измерения сварочного тока и напряжения необходимо приобрести два электроизмерительных прибора — амперметр переменного тока на 180— 200 А и вольтметр переменного тока на 70—80 В. Схема их подключения показана на рис. 8.

При сварке различными электродами снимают значения тока сварки — 1св и напряжения сварки — UCb, которые должны быть в требуемых пределах. Если сварочный ток мал, что бывает чаще всего (электрод липнет, дуга неустойчивая), то в этом случае либо переключением первичной и вторичной обмоток устанавливают требуемые значения, либо перераспределяют количество витков вторичной обмотки (без их увеличения) в сторону увеличения числа витков, намотанных поверх сетевой обмотки.

После сварки можно сделать разлом или распиливание кромок свариваемых изделий, и сразу станет ясно качество сварки: глубина провара и толщина наплавленного слоя металла.

По результатам измерений полезно составить таблицу.

Исходя из данных таблицы, выбирают оптимальные режимы сварки для электродов различного диаметра, помня о том, что при сварке электродами, например, диаметром 3 мм, электродами диаметром 2 мм можно резать, т.к. ток резки больше сварочного на 30—25%.

Трудность покупки измерительных приборов, рекомендованных выше, заставила автора прибегнуть к изготовлению измерительной схемы (рис. 9) на базе наиболее распространенного миллиамперметра постоянного тока на 1—10 мА. Она состоит из измерителей напряжения и тока, собранных по мостовой схеме.

Рис. 9. Принципиальная схема измерителей напряжения и тока сварки и конструкция трансформатора тока

Измеритель напряжения подключают к выходной (сварочной) обмотке СА. Настройку осуществляют с помощью любого тестера, которым контролируют выходное напряжение сварки. С помощью переменного сопротивления Из стрелку прибора устанавливают на конечное деление шкалы при максимальном значении Uxx- Шкала измерителя напряжения достаточно линейна. Для большей точности можно снять две-три контрольные точки и проградуировать измерительный прибор на измерение напряжений.

Более сложно настроить измеритель тока, поскольку он подключается к самостоятельно изготовленному трансформатору тока. Последний представляет собой сердечник тороидального типа с двумя обмотками. Размеры сердечника (внешний диаметр 35—40 мм) принципиального значения не имеют, главное, чтобы уместились обмотки. Материал сердечника — трансформаторная сталь, пермаллой или феррит. Вторичная обмотка состоит из 600—700 витков медного изолированного провода марки ПЭЛ, ПЭВ, лучше ПЭЛШО диаметром 0,2—0,25 мм и подключена к измерителю тока. Первичная обмотка — это силовой провод, проходящий внутри кольца и подключаемый к клемм- ному болту (рис. 9). Настройка измерителя тока заключается в следующем. К силовой (сварочной) обмотке СА подключают калиброванное сопротивление из толстой нихромовой проволоки на 1—2 сек (сильно греется) и измеряют напряжение на выходе С А. По закону Ома определяют ток, протекающий в сварочной обмотке. Например, при подключении RH = 0,2ом и Вых = 30 В.

Тогда 1вых = ивьн/Ин = 30/0,2 = 150А. Отмечают точку на шкале прибора. Трех- четырех измерений с различными RH достаточно, чтобы откалибровать измеритель тока. После калибровки приборы устанавливают на корпус СА, пользуясь общепринятыми рекомендациями.

При сварке в различных условиях (сильная или слаботочная сеть, длинный или короткий подводящий кабель, его сечение и т.д.) переключением обмоток настраивают СА на оптимальный режим сварки, и далее переключатель можно установить в нейтральное положение.

Несколько слов о контактно-точечной сварке. К конструированию СА данного типа предъявляется ряд специфических требований:

1. Мощность, отдаваемая в момент сварки, должна быть максимальной, но не более 5—5,5 кВт. В этом случае потребляемый из сети ток не превысит 25 А.

2. Режим сварки должен быть «жестким», а следовательно, намотка обмоток СА должна проводиться по первому варианту.

3. Токи, протекающие в сварочной обмотке, достигают значений 1500—2000 А и выше. Следовательно, напряжение сварки должно быть не более 2—2,5 В, а напряжение холостого хода — 6—10 В.

4. Сечение проводов первичной обмотки не менее 6—7 мм , а сечение вторичной обмотки не менее 200 мм . Достигают такого сечения проводов путем намотки 4—6 обмоток и их последующего параллельного соединения.

5. Дополнительных отводов от первичной и вторичной обмоток делать нецелесообразно.

6. Число витков первичной обмотки можно взять минимально расчетное в связи с кратковременностью работы СА.

7. Сечение сердечника (керна) менее 45—50 см брать не рекомендуется.

8. Сварочные наконечники и подводные кабели к ним должны быть медными и пропускать соответствующие токи (диаметр наконечников 12—14 мм).

Особый класс любительских СА представляют аппараты, изготовленные на базе промышленных осветительных и других трансформаторов (2—3 фазных) на выходное напряжение 36В и мощностью не менее 2,5—3 кВт. Но прежде чем браться за переделку, необходимо измерить сечение керна которое должно быть не менее 25 см , и диаметры первичной и вторичной обмоток. Вам сразу станет ясно, чего можно ждать от переделки данного трансформатора.

И в заключение несколько технологических советов.

Подключение сварочного аппарата к сети должно производиться проводом сечением 6—7 мм через автомат на ток 25— 50 А, например АП-50.

Диаметр электрода в зависимости от толщины свариваемого металла можно выбрать исходя из следующего соотношения: с1э = (1—1,5)L, где L — толщина свариваемого металла, мм.

Длина дуги выбирается в зависимости от диаметра электрода и в среднем равна 0,5—1,1 мм. Рекомендуется выполнять сварку короткой дугой 2—3 мм, напряжение которой равно 18—24 В. Увеличение длины дуги приводит к нарушению стабильности ее горения, повышению потерь на угар и разбрызгиванию, снижению глубины проплавления основного металла. Чем длиннее дуга, тем выше напряжение сварки. Скорость сварки выбирает сварщик в зависимости от марки и толщины металла.

При сварке на прямой полярности плюс(анод) подсоединяют к детали и минус (катод) — к электроду. Если необходимо, чтобы на детали выделялось меньшее количество тепла, например при сварке тонколистовых конструкций, применяют сварку на обратной полярности (рис. 1). В этом случае минус (катод) присоединяют к свариваемой детали, а плюс(анод) — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного металла за счет более высокой температуры анодной зоны и большего подвода тепла.

Сварочные провода присоединяют к СА через медные наконечники под клеммные болты с наружной стороны корпуса сварочного аппарата. Плохие контактные соединения снижают мощностные характеристики СА, ухудшают качество сварки и могут вызвать их перегрев и даже возгорание проводов.

При небольшой длине сварочных проводов (4—6 м) сечение их должно быть не менее 25 мм.

При выполнении сварочных работ необходимо соблюдать правила пожарной и электробезопасности при работе с электроприборами. Сварочные работы следует вести в специальной маске с защитным стеклом марки С5 (на токи до 150—160 А) и рукавицах. Все переключения СА выполнять только после отключения сварочного аппарата от сети.

ЛИТЕРАТУРА

1. Бракарь Д. Поговорим, посмотрим. — Сельская молодежь, 1989, № 10.

2. Бракарь Д. Автотрансформаторы. — Сельская молодежь, 1991, № 3.

3. Дружинин В. Сварочный из... ничего. — Моделист-конструктор, 1992, № 8.

4. Зайцев В. Сварочный трансформатор. — Моделист-конструктор, 1979, № 2.

5. Лавров О. Вари, вари, моя дуга! — Сам, 1995 № 2.

6. Миишев В., Иванов Н. Сварочные на выбор. — Моделист-конструктор, 1994, № 3.

7. Мотузас В. Контактно-точечная сварка. — Сельская молодежь, 1991, № 11.

8. Низовцев А. Электродуга сварит прочно. — Моделист-конструктор, 1994, № 10.

9. Соколов И.И., Гисин П.И. Справочник молодого сварщика: (В вопросах и ответах). — М.: Моск.рабочий, 1983.

10. Чернов А.И. И зарядит и приварит. — Мо- делист-конструктор, 1994, № 9.

11. Шевченко Н., Гладилин М., Журавлев С. и др. Домашняя электросварка. — Сам, 1995, № 5.

12. Петров Б. Макси-возможности мини-свар- ки. — За рулем, 1994, № 3.

13. Соколов Б. Сварочный малыш. — Сам, 1993, № 1.

14. Лавров О. Сварочный — без схем и формул. — Моделист-конструктор, 1996, № 1.

Н.И.ПУСТОВОЙТ

«Сделай сам», № 4/96

Вернуться назад